Dalam dunia industri banyak sekali bidang keahlian yang diperlukan dalam kinerja industri tersebut. salah satunya adalah pengelasan (welding), selain di dunia industri pengelasan (welding) juga dipelajari di sekolah teknik kejuruan atau perguruan tinggi.

Oleh karena itu saya akan mendriskripsikan dari salah satu jenis las, yaitu Las SMAW:

Teknik pengoperasian alat utama, alat bantu dan alat keselamatan kerja sesuai dengan ketentuan

Alat-alat las SMAW dibedakan menjadi 3 kelompok,

- alat utama

- alat bantu dan

- alat keselamatan kerja

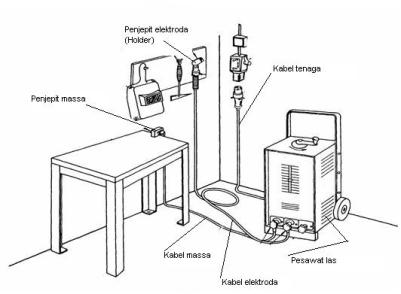

Alat utama las SMAW yaitu :

- Kabel tenaga

- Trafo las (generator)

- Kabel massa

- Kabel elektroda

- Pemegang elektroda

- Penjepit massa

Alat batu las SMAW antara lain :

- Meja las

- Palu terak

- Palu konde

- Gerinda tangan

- Mistar baja

- Sikat baja

- Ragum

- Kikir

- Penjepit benda kerja

alat keselamatan kerja las antara lain :

- Helm las (topeng las)

- Kaca las hitam

- Kaca las putih

- Apron (pelindung dada)

- Baju kerja

- Sarung tangan

- Sepatu kulit kapasitas 2ton

- Masker

Alat utama las busur manual dalam pengoperasiannya harus sesuai SOP yang berlaku.

1. Kabel tenaga

Pemilihan kabel tenaga yang digunakan untuk menginstal disesuaikan dengan bebannya (trafo las nya) berupa ampere dan tegangan input trafo las. Hal ini menyangkut ukuran kawat, panjang kabel, dan jenis kawatnya (serabut/tidak). Selanjutnya dalam menginstall harus kuat dan tidak mudah lepas, sehingga aliran listrik dapat mengalir maksimal dan tidak panas.

2. Trafo las

Pemilihan trafo las pada saat akan membeli, harus dipertimbangkan tentang kebutuhan maksimal (beban pekerjaan yang akan dikenakan kepada trafo las tersebut. Apabila beban pekerjaannya besar maka langkah pemilihannya adalah dapat dipertimbangkan tentang tegangan input: 3PH, 2PH atau 1PH; Ampere output, dipertimbangkan dari diameter elektroda yang akan digunakan. dan yang paling penting adalah duty cycle dari trafo tersebut. dalam hal ini pilihlah trafo las yang memiliki duty cycle yang tinggi untuk ampere yang tinggi, misal duty cycle 100% untuk arus sampai dengan 200 A. langkah berikutnya gunakan tang ampere untuk mengecek kesesuaian out put arus pengelasan pada indikator dengan kenyataannya yang terlihat pada tang ampere. Jenis trafo las juga perlu dipertimbangkan apakah trafi AC atau DC. hal ini terkait dengan jenis elektroda yang akan digunakan. jika menggunakan multi electrode, pilihlah trafo DC. Cara mengoperasikan trafo las terlebih dahulu harus dilihat instalasinya. kabel tenaga ke trafo las, kabel massa, kabel elektroda dan kondisi trafo sendiri, apakah pada tempat yang kering atau basah. setelah diketahui instalasinya baik, maka saklar utama pada kabel tenaga di on kan, selanjutnya saklar pada trafo las di on kan. pastikan kabel massa dan kabel elektroda tidak dalam kondisi saling berhubungan. atur arus pengelasan yang dibutuhkan dan selanjutnya gunakan untuk mengelas. Apabila proses pengelasan telah selesai, trafo las dimatikan kembali.

3. Kabel elektroda dan kabel massa

Kabel elektroda dan kabel massa harus menggunakan kabel serabut sehingga lentur dengan ukuran disesuaikan dengan ampere maksimum trafo las (lihat ketentuan pada tabel) kabel las. Kabel elektroda dan kabel massa harus terkoneksi )terinstall dengan kuat dengan trafo las agar aliran arus pengelasan sesuai dengan ketentuan yang tertera dalam indikator ampere pada trafo las. Penggunaan kabel elektroda dan kabel massa pada saat pengelasan harus disiapkan dengan benar, yaitu dalam kondisi terurai, tidak tertekuk dan saling berlilitan. Dengan kondisi semacam ini maka aliran arus pengelasan akan maksimal. Jika sudah tidak dipakai, trafo las dimatikan dan kabel las digulung dan diletakkan dengan benar tidak saling berbelit agar mudah dalam penggunaan di waktu yang lain.

4. Pemegang elektroda dan penjepit massa

Penjepit elektroda dan penjepit massa dibuat dari bahan yang mudah menghantarkan arus listrik. bahan yang biasa digunakan adalah tembaha. Pada pemegang elektroda pada mulutnya sudah dibentuk sedemikian rupa sehingga memudahkan tukang las memasang/menjepit pada pemegang elektroda. Dalam penggunaannya elektroda harus ditempat pada sela-sela yang ada, dapat diposisikan dengan sudut 180 derajat, 90 derajat atau 45 derajat terhadap pemegang elektroda. Sedang pada penjepit massa dibuat sedemikian rupa sehingga dapat mencengkeram dengan kuat pada benda kerja. Penjepit elektroda maupun penjepit massa tidak diperkenankan terkena busur las. Pada penjepit elektroda, penggunaan elektroda disisakan 1 inch sehingga tidak sampai habis menyentuh pemegang elektroda. Sedangkan pemegang massa tidak diperkenankan untuk menjadi tempat mencopa elektroda/menyalaka elektroda agar tidak rusak. Penjepit benda kerja ditempatkan pada dekat benda kerja atau meja las dengan kuat agar aliran listrik dapat maksimal/tidak banyak arus yang terbuang.

Alat-alat bantu las

Alat-alat bantu las harus digunakan dengan benar sesuai fungsinya dan dengan teknik yang benar pula. Di samping itu cara penyimpanannya harulah ditempatkan sedemikian rupa sehingga tidak saling bertumpukan dan saling bergesekan satu sama lain.

1. Meja las

Meja las adalah tempat untuk menempatkan benda kerja pada posisi yang dipersyaratkan. Meja las harus diletakkan sedemikian rupa dan tidak mudah bergerak saat tersenggol atau saat welder melakukan pengelasan. Gunakan benda kerja lain saat mencoba penyalaan elektroda dan jangan dilakukan di meja las.

2. Palu terak

Palu terak adalah alat untuk membersihkan terak dari hasil pengelasan. Dalam menggunakan palu terak ini jangan sampai membuat luka pada hasil pengelasan maupun pada base metalnya. karena luka bekas pukulan adalah merupakan cacat pengelasan. Palu terak sebelum digunakan dicek ketajamannya dan kondisinya. apabila sudah tumpul, maka harus ditajamkan dengan menggerindanya. Setelah selesai menggunakannya, tempatkan palu terak pada tempatnya secara rapi.

3. Palu konde

Palu konde secara standar yang digunakan adalah berkapasitas 2 kg. penggunaan palu konde adalah untuk membantu meluruskan, meratakan permukaan benda kerja yang berkelok atau melengkung, untuk membentuk sudut pada benda kerja dengan tujuan mengurangi atau meniadakan distorsi. atau ditunakan untuk tujuan membantu persiapan pengelasan. Palu konde juga harus dikontrol kondisinya agar tidak kocak serta dalam penyimpananya harus tertata rapi dan tidak saling bertumpukan atau bergesekan dengan alat lainnya.

4. Gerinda tangan

Gerinda tangan ini berfungsi untuk menyiapkan material yang akan di las berupa penyiapan kampuh las. Gerinda ini juga digunakan untuk membantu dalam proses pengelasan khususnya dalam pembersihan lasan sebelum di sambung atau sebelum ditumpuki dengan lasan lapis berikutnya. gerinda tangan ini juga digunakan untuk membantu dalam memperbaiki cacat las yang memerlukan penggerindaan dalam persiapannya sebelum diperbaiki cacat pengelasan tadi.

Dalam penggunaannya :

Periksa kabel gerinda apakah ada yang terkelupas atau tidak, jika ada segera diisolasi agar operator tidak tersengat listrik. Pastikan saklar dalam kondisi OFF sebelum kabel dihubungkan pada sumber listrik. Pastikan batu gerinda terpasang dengan kuat dan tepat dan kemudian peganglah geridan pada tangkai gerinda dengan kuat. Hubungkan kabel gerinda pada listrik dan kemudian hidupkan dengan menekan tombol ON. Gunakan kaca mata putih saat menggerinda. Setelah selesai saklar OFF dan lepas kembali kabel dari sumber arus. Gulung kabel sedemikian rupa dan simpanlah pada tempatnya dengan aman dan tidak saling bertindih dengan alat lain.

Alat keselamatan kerja las

Alat keselamatan kerja las adalah sangat fital untuk digunakan. Penggunaan alat keselamatan kerja las ini akan memberikan jamiman keselamatan kepada juru las maupun lingkungan. Pada gilirannya akan meningkatkan produktivitas dan kwalitas hasil lasan.

Helm Las

Helm Las  sarung tangan las

sarung tangan las Apron (pelindung dada)

Apron (pelindung dada)

Sepatu kerja (kapasitas 2ton)

Sepatu kerja (kapasitas 2ton) Alat keselamatan kerja lengkap

Alat keselamatan kerja lengkap

macam-macam alat keselamatan kerja las antara lain:

1. Pakaian kerja

Dengan menggunakan pakaian kerja, juru las akan merasa nyaman dalam bekerja karena tidak berfikir tentang lingkungan yang dapat mengotori pakaiannya. di samping itu pula dengan menggunakan pakaian kerja juru las memiliki keleluasaan untuk bergerak mengahadapi pekerjaannya. pakaian kerja dapat terbuat dari bahan katoon, kulit atau levis. pakaian kerja jurulas dibuat lengan panjang dan bercelana panjang.

2. Helm las/topeng las

Helm las/topeng las digunakan untuk melindungi muka dari sinar las (sinar ultraviolet, infra red), radiasi panas las serta percikan bunga api las. apabila muka juru las tidak dilindungi maka kulit muka akan terbakar dan sel-sel kulit maupun daging akan rusak. Pada helm las tertentu didesain dilengkapi dengan masker hidung, yang fungsinya adalah melindungi diri dari asap las dan debu pengelasan. asap las dan debu ini akan mengganggu pernapasan dan dapat mengakipatkan penyakit paru-paru (pernapasan) serta ginjal.

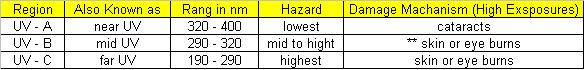

3. Kaca las

Kaca las akan melindungi mata dari sinar las yang menyilaukan, sinar ultra violet, dan infra red. nyala-nyala ini akan mampu merusak penglihatan mata juru las, bahkan dapat mengakibatkan kebutaan. pemilihan kaca las disesuaikan dengan besar kecilnya arus pengelasan yang digunakan juru las (lihat tabel) pada buku-buku referensi pengelasan. contohnya adalah untuk pengelasan sampai 150 ampere menggunakan kaca las NO 10.

4.Apron (pelindung dada)

Apron berfungsi untuk melindungi dada dari sinar ultra violet, infra red, percikan bunga api las dan panas pengelasan. pelindung dada ini terbuat dari kulit yang lentur.

5. Sarung tangan

Sarung tangan berfungsi untuk melindungi tangan dari sengatan listrik, panas lasan, dan bend-benda yang tajam.

6. Sepatu kulit kapasitas 2 ton

sepatu ini terbuat dari kulit yang pada ujungnya terjadap logam pelindung dengan kapasitas 2ton. sepatu ini akan melindungi juru las dari sengatan listrik, kejatuhan benda, benda-benda yang panas dan benda-benda yang tajam.

3. Jenis bahan/material untuk pengelasan dipahami dengan benar

Seorang juru las harus memahami jenis bahan/material yang akan di las. Apakah bahan tersebut mengandung besi (bahan ferro) ataukah bahan tersebut adalah bahan yang tidak mengandung besi (bahan non ferro). Di samping itu pula, seorang juru las harus memperhatikan apakah bahan tersebut bahan paduan ataukah bahan murni.

Dengan mengetahui jenis bahan dan paduannya, maka akan dapat menentukan bagaimana proses pengelasan dilakukan, baik persiapan, pelaksanaan/proses, maupun finishing.

Pada tahap persiapan, akan ditetapkan proses las yang digunakan (SMAW, GTAW, GMAW, OAW, SAW) berikut gas pelindungnya, jenis elektroda yang digunakan, adanya pre heating/post heating, jenis polaritas yang digunakan (AC/DC+/DC-), besar kecilnya arus pengelasan, jenis nyala las untuk OAW atau tindakan-tindakan lain sehingga mengasilkan pengelasan yang baik yang memiliki kekuatan mekanis, kimiawi, maupun yang lainnya relatif sama dengan bahan dasar yang dilas. Pada proses pengelasan. Hasil dari pengelasan yang baik ini akan memberikan jaminan bagi pengguna/lingkungan akan keselamatan kerja dan umur konstruksi.

Ihtisar bahan teknik dapat dilihat pada bagan berikut.

Bahan-bahan di atas akan sangat baik jika dilakukan pengelasan dengan bahan tambah yang memiliki sifat kimia maupun mekanik yang sama dengan bahan dasarnya.

Pemilihan jenis mesin las, polaritas, besar kecilnya arus pengelasan, jenis nyala las untuk las OAW dan pengadaan pre heating dan post heating akan mempengaruhi sifat-sifat kimia maupun mekanis dari bahan tersebut. Untuk itu perlu ada referensi pengaruh hal-hal tersebut di atas terhadap hasil lasan, terutama pengaruh kalor terhadap struktur logam dan sifat-sifatnya.

4. Teknik menyiapkan material sesuai kriteria yang disyaratkan

Meterial untuk pengelasan harus disiapkan dengan sebaik mungkin sebelum dilakukan pengelasan. Persiapan pengelasan yang baik 80% akan memberikan jaminan keberhasilan dalam pengelasan.

Hal-hal yang dapat terjadi jika penyiapan material tidak baik yaitu :

- penetrasi tidak baik (terjadi penetrasi yang berlebihan) karena root face terlalu tipis, root gap terlalu lebar; atau (tidak terjadi penetrasi) karena root face terlalu tebal, dan root gap terlalu sempit.

- Penyempitan jalur pengelasan (akibat las cacat yang tidak kuat)

- misaligment (ketidakrataan benda kerja) karena penempatan material sebelum di las cacat tidak rata/sejajar.

- distorsi (perubahan bentuk) karena pengaruh panas

- porosity (karena benda tidak dibersihkan dari karat atau bahan lain)

Penyiapan material harus disesuaikan dengan WPS (Welder Prosedure Spesification) atau gambar kerja yang digunakan. WPS adalah sebuah prosedur standar persiapan material yang dirancang sedemikian rupa melalui pengujian-pengujian di laboratorium dan dilas oleh juru las yang profesional. pengujian-pengujian tersebut dapat berupa Radiography test, Bend Test, uji tarik atau bahkan structure/micro.

Contoh penyiapan benda kerja adalah sebagai berikut :

hasil yang ingin dicapai

hasil yang ingin dicapai

penyiapannya adalah:

material pertama (sisi samping) dibersihkan dari karat atau bahan lain.

material kedua sisi yang berhubungan digerinda rata sehingga pada saat dihubungkan dan ketika diterawang tidak terdapat celah di antaranya.

Jika di antara benda tersebut masih terdapat celah, maka akan mengakibatkan penetrasi yang tidak baik . Jika diuji etsa, pada bagian celah tersebut tidak akan terjadi fusi atau tidak terjadi perpaduan logam tambah dengan material las, tetapi pada bagian tersebut akan terisi oleh terak dan disebut cacat slack inclution (terak terperangkap). karena bagian tersebut terisi terak (bukan logam) maka pada bagian tersebut akan menjadi titik lemah dari konstruksi.

5. Posisi penempatan material pada meja kerja sesuai permintaan/spesifikasi

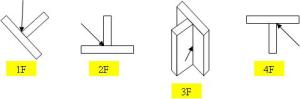

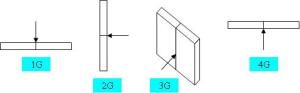

Penempatan benda kerja disesuaikan dengan permintaan, dalam hal ini adalah menyesuaikan posisi pengelasan. Penempatannya apakah posisi

- 1F, 2F, 3F, 4F, 5F, 6F

- 1G, 2G, 3G, 4G plate

- 1G, 2G, 5G, 6G, 6GR (pipa)

contoh posisi-posisi pengelasan seperti gambar berikut :

fillet joint (T-joint)

butt joint

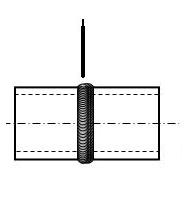

Posisi pengelasan 1G pipa, pada pengelasan pipa 1G ini, pipa diputar dan pengelasan tetap memposisikan elektroda di atas material.

Posisi pengelasan 1G pipa, pada pengelasan pipa 1G ini, pipa diputar dan pengelasan tetap memposisikan elektroda di atas material.

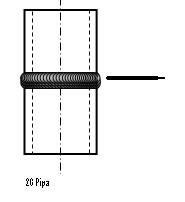

Pengelasan 2G pipa, Pipa diam, juru las mengelas mengitari pipa

Pengelasan 2G pipa, Pipa diam, juru las mengelas mengitari pipa

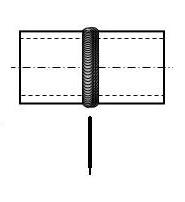

Pengelasan 5G pipa, pipa diam, juru las mengelas diawali dari bagian bawah terus melingkan berhenti di pipa bagian atas pada sisi sebelahnya. pada sisi lain dilakukan dengan cara yang sama yaitu diawali dari bawah terus melingkar dan berhenti di atas. pengelasan ini disebut dengan posisi pengelasan 5G up Hill.

Pengelasan 5G pipa, pipa diam, juru las mengelas diawali dari bagian bawah terus melingkan berhenti di pipa bagian atas pada sisi sebelahnya. pada sisi lain dilakukan dengan cara yang sama yaitu diawali dari bawah terus melingkar dan berhenti di atas. pengelasan ini disebut dengan posisi pengelasan 5G up Hill.

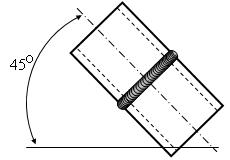

Posisi pengelasan di atas adalah posisi 6G. pemasangan pipa dimiringkan 45 derajat terhadap sumbu horizontal. pengelasan dilakukan dari pipa bagian bawah terus melingkar ke arah kanan/kiri dan berhenti di atas. dilanjutkan dengan pengelasan sebaliknya diawali dari bawah dan terus melingkar berhenti di bagian atas. Cara pengelasan seperti ini disebut 6G up hill.

Angka-angka pada posisi-posisi pengelasan tersebut di atas menunjukkan tingkatan-tingkatan posisi pengelasan. Angka yang semakin tinggi berarti menujukkan kwalifikasi yang tinggi pula.

Posisi-posisi pengelasan di atas menunjukkan kwalifikasi juru las yang berhak mengelasnya. jika juru las memiliki sertifikat kwalifikasi 6G, maka juru las tersebut diperbolehkan untuk mengelas semua posisi. Tetapi jika juru las tersebut memiliki sertifikat 4G plate, maka juru las tersebut tidak boleh menglas pipa posisi apapun, tetapi bileh mengelas posisi pengelasan 1F, 2F, 3F, 4F maupun 1G, 2G, 3G dan 4G.

Semoga diskripsi bermanfaat dan menambah ilmu kita tentang dunia industri salah satunya pengelasan (welding)